De mégis minek mérni, hát a mérleg is tolóerőt mér, csak súlynak (vagy sokszor tévesen tömegnek) nevezzük. Az ötlet onnan származik, hogy néhány hasonlóan piromán alkatú egyetemista azzal az ötlettel fogott össze, hogy rakétá(ka)t építsen, ezzel is kamatoztatva a megszerzett tudásunkat.

De mégis minek mérni, hát a mérleg is tolóerőt mér, csak súlynak (vagy sokszor tévesen tömegnek) nevezzük. Az ötlet onnan származik, hogy néhány hasonlóan piromán alkatú egyetemista azzal az ötlettel fogott össze, hogy rakétá(ka)t építsen, ezzel is kamatoztatva a megszerzett tudásunkat.

A rakéta motor tesztelésekhez, és az ehhez kapcsolódó végeselemes szimulációkhoz valós adatokra van szükségünk, és ezek tolóerő-idő diagramokban öltenek alakot. Meg még sok más is kell, de egy ilyen eszköz elektronikája tipikusan villamosmérnöki feladat.

Amit felhasználtam többnyire bontott, vagy ami volt a műhelyben. Ezért esett a választás egy ATMEGA88P mikrokontrollerre. Mert ez van, és mint jó villamosmérnök, nekem is AVR forráskódot olvastak esti mese helyett. Egy FTDI chip oldja meg az USB soros port kommunikációt. Igaz, hogy ezt megoldhattam volna szoftveresen is, de ha volt hát kipróbáltam. És így gyorsan és könnyen megúsztam. Az erőmérőt egy régi digitális mérlegből bontottam. Ez tulajdonképpen 4 darab nyúlásérzékeny ellenállás egy Wheatstone hídba kötve . Ha erő hatására megnyúlik a fém, akkor az ellenállás is (vastagréteg ellenállás), ezzel pedig az ellenállása is. Elméletben mind a négy ellenállás azonos értékű, így erőhatás hiányában a “kimeneten” nem mérhető potenciálkülönbség. A gyakorlat általában mást mond, de azzal elég később bajlódni. Ezt a potenciálkülönbséget egy műveleti erősítővel sokszorozzuk (kb 1000x) és így már nem csak a jedik észlelhetik az erőt.

Az erőmérő lelke:

De beszéljen magáért a kapcsolás:

Pár megjegyzés: Mivel két műveletei erősítő van egy tokozásban, ezért kettőt építettem be, így esetleg más konfigurációban is használható, például 3 kivezetéses erőmérővel is. A másik dolog, hogy a jobb oldali műveleti erősítő visszacsatolását egy DIP8 kapcsolóval lehet állítani, ezzel gyakorlatilag erősítést lehet állítani. Az R20-a potméterrel pedig a tökéletlen ellenállásokat lehet kompenzálni, vagy mondhatjuk, hogy munkapontot állítani. Az ISP interface-t nem akartam szabványos tüskesoron kivezetni, mert úgysem kell majd gyakran programozni, ha meg kellene, akkor inkább egy USB-s bootloader-t írnék. Pár hiba: Hogy a betű a rajzon elcsúsztak nem az én saram, mosom kezeim. A beültetett alkatrészek nem teljesen egyeznek meg, de a működésben lényegesen nem befolyásol. Az erőmérő csatlakozása mégsem a csavaros megoldás lett, mint fel van tüntetve, mert megint benéztem és 200mil-es lábköz helyett 100mil-est tettem. Így maradt mindenki kedvence, a tüskesor, hogy mégis szétszedhető maradjon. Megfelelő mini USB nem volt, így kicsit meg kellett köszörülni, hogy fejjel lefele is belemenjen.

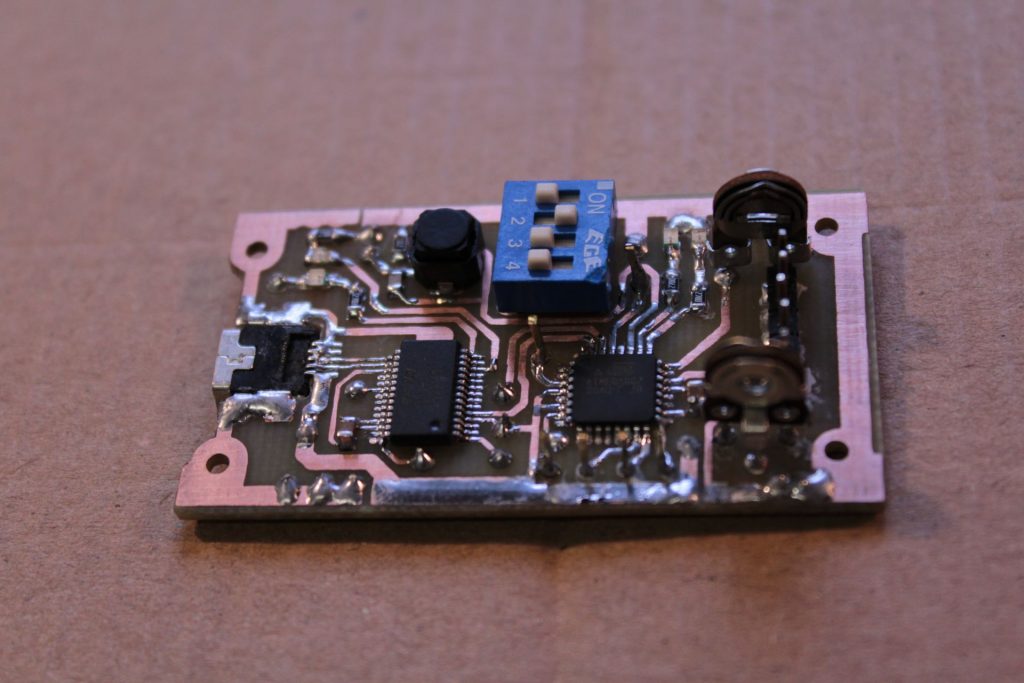

A megvalósítás:

A gyártást nem akartam ez alkalommal fotolitográfiával csinálni, mert első sorban nagyon lassú, nem prototípusokhoz való. Sorozatgyártáshoz persze tök hasznos. Így csak ki kellett nyomtatni egy “műnyomó” papírra. Igazából sok fényes felületű papír megfelel erre, de papírboltokban kapni kifejezetten erre a célra műnyomó papírt. Mivel két oldalas a terv, így egy pdf szerkesztővel a két oldalt egymás mellé tettem. Nyomtatás után nagyjából körül vágtam, hogy még maradjon néhány centi a szélén. Utána félbehajtottam a lapot, hogy a két oldal szemben pont fedje egymást. Praktikus az igazítást az ablakon csinálni, így átlátszik a maszk. Utána megtisztítjuk a lemezt és rögzítjük, mondjuk szigetelő szalaggal. Rávasaljuk (részben) utána pedig eltávolíthatjuk a rögzítést. Na ezt pont nem tettem meg időben és ezért látszik majd hogy kicsit szőrös eredmény lett (látszik a képeken). Utána feláztattam és ledörzsöltem a papírt. Alkoholos filccel kijavítottam a hibákat és mehet a maratás. Utána jött a fúrás majd a körülvágás. Ezután a forrasztás következett; először az átkötések, majd az alacsony alkatrészek, mint az integrált áramkörök, ledek, ellenállások és kapacitások. Az eredmény beszéljen magáért.

Firmware:

A mikrokontrolleren futó programmal szemben kevés elvárás volt:

-állítható időközönként tudjon mintavételezni

-gombbal indítható legyen a mérés

Meg természetesen vezérelje a led-eket és a soros kapcsolatot, és természetesen lehessen konfigurációs és egyéb parancsokat fogadni a gépről vele. Nem bonyolítottam, belső 8MHz-es órajelről ketyeg, habár elvileg tudna az FTDI 12MHz-es órajel kimenetéről is, de azon valamiért hiányzik a jel (tanulság: bütykölésnél sose tegyél fel minden pénzt egy lóra). A soros port 250k baud rate-tel beszél hozzánk (8bit, 1 stop). Itt fogadja az ‘m’ parancsot a mérés indítására vagy leállítására (a gomb helyett is), ‘s’ parancsot pedig a mintavételezési sebesség állítására lehet használni, (1 / (8000000/256/x))Hz mintavételi frekvenciával, ahol x az általunk elküldött érték.

A forráskód és a bináris fájl:

Végül a működő áramkör:

A bal oldalt lévő led-ek a kommunikációt mutatják. A piros a küldött adatot, a zöld a fogadott adatot mutatja. Az a néha leadott egy betűs parancs, és az azt követő zöld villanás megörökítését fotós tehetségem sajnálatos módon nem tette lehetővé. A jobb oldalt levő led-ek: villogó zöld jelzi, hogy a százlábúnk még él és meg sem mozdul, villogó piros pedig hogy éppen mér a berendezés.

Egyéb:

Az FTDI chip konfigurálását egy speciális programon lehet elvégezni, ilyen például hogy a négy személyre szabható kimeneti lábán milyen jel jelenjen meg (ebben az esetben TXLED és RXLED). Ezt a programot a gyártó honlapjáról lehet letölteni (FT_Prog).

A számítógépes szoftvert még nem áll készen, de tetszőleges program írható, akár telefonra is.