Habár nem vagyok apa, de már többször részt vettem egy új ötlet világra jövetelén. Gyenge hasonlat, de a hozzám hasonló megszállott bütykölőknek hatalmas élmény, ha egy tervből kézzel fogható dolog születik. Minden ami nem elektronika, az mechanika, dobozolás. Ha valaki hasonló cipőbe kerülne, és szeretne műanyagból, pontosabban plexy-ből (még pontosabban poliakrilátból) mechanikai alkatrészeket megmunkálni CNC marógéppel, annak szeretnék segítséget adni, a már kitaposott utammal, a projektemben szerzett tapasztalatokkal.

Korábbi cikkek a SEM-es CNC-ről, a legelejétől fogva:

tervben, készen, stencil, alapok, új vezérlők

Célok, mit szeretnék elérni:

Mielőtt belevágnánk a dologba, fontos tisztázni, hogy mi a cél. Ez esetben volt egy CAD fájl, a dobozolás terveivel, pontos méretekkel (és kevésbé pontosakkal), mondhatjuk, hogy minden részlet meg volt tervezve. Ebből megrajzoltam a 3D fájlokat, amit IGES formátumban exportáltam AutoCAD-ből. Innen adódott a cél: megvan egy 3D objektum a számítógépen, amit valahogy ki kellene szedni abból a dobozból (monitor). Erre sok okos dolgot kitaláltak, de akkoriban csak a CNC, mint szubtraktív anyagmegmunkálás állt rendelkezésre. A CNC marógép működésre bírásához pedig G kódot kell írni, vagy a kevésbé elvetemülteknek generálni egy programmal. Én jelenleg az utóbbi kategóriába sorolom magam.

Szoftver választása:

Gyerekkorom óta használok Autodesk termékeket, és ezért is esett a választásom az Inventorra, mint elsősorban 3D CAD programra. Nem csak mert ismerős a kezelőfelület, habár lehet sokaknak ijesztő a sok opció és gomb, hanem mert ez egy olyan program, amit érdemes megtanulni. Másik választás lehetett volna a Fusion 360, mint az Autodesk újszülöttje, a maga fancy felületével sokan használják, mint az Inventor kistesóját. Ezzel csak az a probléma, hogy míg az Inventor elég régi és kiforrott, viszonylag stabil program, addig a Fusion sokszor indokolatlanul lassú, lefagy. Néha csinál hülyeségeket (mint az összes Autodesk termék), de még nem volt jelentősebb panaszom az Inventorra, egyébként sokkal megbízhatóbb és kevesebb türelmet fogyaszt, ha az észérvek nem lennének meggyőzőek, legalább a hajunk épségéért megéri ezt választani. Nem mellesleg tanulóknak ingyenesen elérhető az Autodesk oldalán.

G-kód generálása:

Nem célom (jelenleg) senkit kiokítani G-kód generálásból. Mint olyan sok szükséges skill, ez is elsajátítható youtube-os tutorial-okból, meg az internet feneketlen mélységeiből. Viszont ha valaki a SEM-es, vagy más marógépet szeretne programozni pár dolgot nem árt tisztázni: Először is kell egy 3D objektum, lehetőleg olyan formátumban amit közvetlenül kezel a program (Inventor HSM). Ezután szerszámot kell választani, és a szerszám útvonalát legeneráltatni. Innen már csak annyi a dolog, hogy a marógépet vezérlő program (ez esetben Mach3) számára érthető nyelvre kell fordítani az útvonal adatokat. Erre való a post-process eljárás, erre van is egy külön gomb. Itt csak annyi a dolgunk, hogy kiválasztjuk a programmal adott listából (mert szerencsére támogatja), hogy Mach3-hoz exportálja a kódunkat. Még sok egyebet is lehet állítani, de fölösleges a működés szempontjából. Ezután már csak egy ‘Post’ gomb, és mentjük <valami>.tap néven.

Hardveres környezet hibái:

Avagy mire kell figyelni, mert nincs ipari gépünk.

-az asztal lapja nem teljesen sík, mert minden csavar után lecsiszoljuk, és így vékonyodik

-a végkapcsolók néha nem működnek

-nagy sebességeknél a számítógép akad, így a vezérlés is -> a motor ugrál, beremeg

-keresztbe áll a középső híd, bár ez nem feltűnő

-átlósan torzít a gép, kb ~1mm-t téved 20cm megtétele után

-nincs motorfék, ha stop gombot nyomunk, akkor a perdület tovább viszi, és elveszik a pozíció

-a Mach3 néha lefagy, ha marás közben rádugunk egy pendrive-ot

-ha a programot nem az elejéről futtatjuk, a marófej pozícionálását tetszőleges útvonalon végzi

(adott esetben megpróbálja a munkadarabon keresztül végrehajtani, figyelmen kívül hagyva az atomi erőket, amik ezen szándékát a számítógépnek próbálják meghiúsítani, aminek végzetes következményei lehetnek, mind a munkadarabra, mind a marófejre nézve, természetesen ilyen még sosem fordult elő…)

Prototípus készítése:

Annak érdekében, hogy az adott környezetben kipróbálhassuk a programunkat, érdemes nem egyből a végleges munkadarabból elkezdeni a marást. Először is valami puhát, könnyen megmunkálhatót érdemes választani, ami mégis elég stabil. Ezért a döntés elsőnek polisztirol habra esett, amibe tehetség kell, hogy bármilyen forgó marófejet beletörjünk. Itt kijönnek a gép hibái, de még nem végzetes a marófejre. Ha itt minden rendben, akkor jöhet egyel keményebb anyagból is. Adódott az MDF lap választás, ami valahol a tömör fa és a papír között áll, még ezt is viszi a gép, mint a vajat, és nincs olyan szexuális hangja, mint a habnak. Ha itt is sikeresek vagyunk, akkor jöhet a munkadarab. Ugyan előtte érdemes tesztelni a sebességeket, de az útvonal és vezérlési hibák eddigre már valószínűleg kiderültek.

Anyaghasználat:

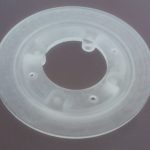

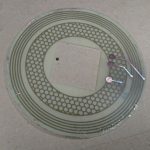

Mint kifejtettem kezdésnek jó választás valami puha anyag, mint habosított polisztirol, vagy MDF lap. Ennek viszont megvan az a hátránya, hogy réteges szerkezetű, és a rétegek könnyen szétválnak. Ez látszik a fentebbi képen is (első sor középen), egy vékony vonal körben, ahol szétvált az anyag. Viszont a prorózussága miatt híg technokol-lal (acetonnal hígítva) elég szépen össze lehet ragasztani, átitani a kész darabot és ezzel sokkal ellenállóbb lesz. Mind a MDF laphoz, mind a habhoz nagy fordulatszámot használtam (a gép beállítása szerint 400Hz – ki tudja milyen RPM), és nyugodtan lehet 1600-1800mm/perc előtolást használni, valószínű a számítógép lesz itt a szűk keresztmetszet. A plexy már nagyobb falat volt. Első sorban az a probléma, hogy mint hőre lágyuló műanyag hajlamos megolvadni, és ilyenkor már nem forgácsolja az anyagot, hanem az olvadt műanyagot feltekeri magára, mint spagettit a villára. Ezt úgy lehet elkerülni, hogy pont olyan sebességű előtolást kell választani, hogy már ne legyen ideje megolvadni, de még ne is legyen túl gyors az anyag eltávolításához. Erre úgy találtuk, hogy az adott anyagnál a 1550-1600mm/perc előtolás volt megfelelő. Habár később másik plexy ugyanezekkel a beállításokkal már kevésbé volt sikeres (-2 marófej). Tehát érdemes kipróbálni, hogy mennyire használható a beállítás, mert nem minden polikarbonát lett egyenlőnek teremtve, és annyit nem ér meg, hogy beletörjön a fej. A fordulatszám megint lényeges, mivel itt a gyors forgás és a súrlódás miatt termelődik a hő, amit valahogy el kell vezetni. Ennek érdekében alacsony fordulatszámot kell választani, ezeket (több darabot is martam) éppen 100Hz-es beállítással martam, bár nem árt kikísérletezni előtte a megfelelőt. Ilyen célokra a nagy menetemelkedésű, kevés éllel rendelkező marófejek a megfelelőek, leginkább az egy élű marószárak. A hő elvezetése alapesetben a forró forgácsokkal valósul meg, amit levegővel tovább lehet segíteni, de a befutó a folyadékhűtés. Ajánlott olyan folyadékot használni, ami megtapad a felületen (a víz sajnos nem nedvesíti a plexy-t), és megakadályozza a forgácsok összetapadását. Erre adódik a vazelint is megelőző síkosító, a rakétaipar szülötte, a WD40, ami két legyet üt egy csapásra. Már csak azt kell megakadályozni, hogy az asztallapra menjen, mert akkor az MDF lap megduzzad, és annyi a gondosan kisíkolt (és szétcsiszolt) asztallapnak.

Munkadarab rögzítése és pozícionálása:

A megfelelő helyre rögzítés egyenlőre még nem véglegesen megoldott feladatkör. Kezdjük ott, hogy eddig megoldottam valahogy, de ebben sokat segített, hogy az alkatrészek tengelyszimmetrikusak, illetve a két oldali marása invariáns a középpont körüli elforgatásra. Tehát csak a középpontot kell megtalálni (XY síkban), és nem szükséges beforgatni a megfelelő szögbe, pontosabban bármelyik szög megfelelő, amíg a munkadarab merőleges a Z tengelyre. Az egyik oldalt kimarni viszonylag egyszerű feladat. Sok kis trükkel sikerült, de bonyolultabb esetekben ez már nem lenne megoldható.

Pár trükk:

Marófej csere manuálisan: Mivel automatikusan nem megy. Miután kimartuk a darabot az egyik marófejjel, leállítjuk a marást. Igazából praktikusabb a különböző marófejjel történő marásokat külön exportálni a programból, pl *_flat.tap vagy *_ball.tap végződéssel. Mikor véget ért az egyik program futása, éppen az utolsó marást is elvégezte és emeli fel a marófejet, ekkor érdemes megállítani a program futását, mert így csak a Z pozíció veszhet el, amit később úgyis újra be kell állítani. Ennek a beállításához érdemes a munkadarabon egy síkot választani Z=0 pontként. Miután felemeltük a marófejet, és kicseréltük a marófejet, a Z koordinátát újra be kell állítani. Először bekapcsoljuk a marómotort, majd a fejet a referenciasík felé mozgatjuk, és itt addig engedjük le, amíg biztonságosan tudjuk (az adott sebességgel). Ezek után a ‘jog’ sebességet lejjebb vesszük (TAB, és ~5-10%-ra állítjuk), majd addig visszük ilyen sebességgel lefele, amíg el nem éri a hegye a felületet. Ebben sokat segít a hang, ami enyhén megváltozik, amikor (majdnem)hozzáér a fej a síkhoz. Ha elértük, akkor itt kinullázzuk a Z tengely pozícióját (és csak azt, de azt ne felejtsük el – ez sem fordult elő egyébként). És akkor meg is vagyunk. Volt egy olyan lehetőség is, hogy álló marómotorral és lazán rögzített marófejjel addig mentünk lefele, amíg a referenciasík be nem tolja a marófejet a tokmányba (pár mm-t), itt kinullázzuk és utána felemelve rögzítjük a tokányban. Ezzel az a probléma, hogy mikor a tokmányt meghúzom a villáskulccsal, a tokány fejei beljebb húzzák a marófejet ~0.4mm-rel, és akkor veszik a Z tengely pozíciója, így ezt inkább kerüljük el, ha ilyen pontosság szükséges. Ezek után a sebességet visszaállíthatjuk és biztonságos magasságba mozgatjuk a marófejet és onnan kezdődhet a program futtatása (a fentebb említett furcsaságok miatt szükséges).

Középpont megkeresése: Tengelyszimmetrikus testek esetén (Z-tengely) elég a középpontot megtalálni. Ezt ugyancsak a ‘jog rate’ állításával lehet. A munkadarabot érdemes középen kifúrni ha lehet, ha pedig nem, akkor bármi módon jelölni a középpontot. Utána a marófejet megfelelő gyorsasággal (lassúsággal) elég egyszerű ~0.1mm pontossággal a pont felé igazítani, utána pedig a fentebbi módszerrel a Z irányban is igazítani, majd mind a három tengelyt kinullázni. Végül ne felejtsük el, hogy a marófejet biztonságos magasságban bocsájtsuk dolgára, különben ismeretlen utakon kezdi meg a rombolás útját, halk pattanással szedve az áldozatait. Értsd: a [Z tengelyen le] és a [XY síkban mozgatás] transzlációs operátorok kommutátora, nem zérus, hanem egyenlő egy hibás munkadarabbal és/vagy egy törött marószerszámmal.

Marófej plexy-mentesítése: Ha mégis sikerülne megolvasztani a műanyagot, akkor véletlenül se essünk neki csavarhúzóval lepattintani a rákeményedett csomót. Ezzel csak azt érjük el, hogy a marófej finom éle is távozik a műanyaggal együtt, ami nagyban rontja a szerszám hatékonyságát. A műanyagot úgy érdemes eltávolítani, hogy egy gyújtóval vagy más forró eszközzel (hőlégfúvó/gázlámpa) meglágyítjuk a csomót, és óvatosan lehúzzuk a marófejről. Véletlenül se erőltessük, mert ezzel a marófej épségét kockáztatjuk.

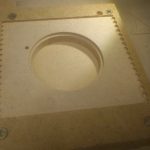

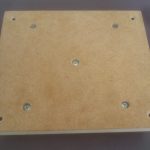

Végleges pozícionálás: Ugyan még csak tervben van, de az lenne az ideális, hogy egy szabványos tartó tömbre lehetne rögzíteni az ugyancsak szabványos munkadarabokat. Ezzel persze a fejcsere nyűgjét nem úsznánk meg, de a pozícionálás gondja egy egyszeri középpont megkeresésre redukálódna. A modell egyszerű: a munkadarab téglalap alakú, a négy sarkában négy rögzítő furattal (ez esetben 3mm, mert ilyen menetes szár pont van). A tömbből a rögzítő furatok helyén csavarok állnak ki, amire rá lehet tenni a munkadarabot, és csavarokkal rögzíteni. Ha az egyik oldallal elkészült, csak meg kellene fordítani, és ha marad a marófej, akkor csak be kell tölteni a programot és mehet is dolgára. A következő munkadarabokat már így terezem megmunkálni.

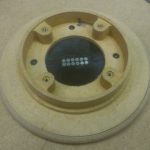

Álljon itt egy kép az elkészült tömbről, természetesen MDF-lapból (mert nem számítok nagy mechanikai igénybevételre):

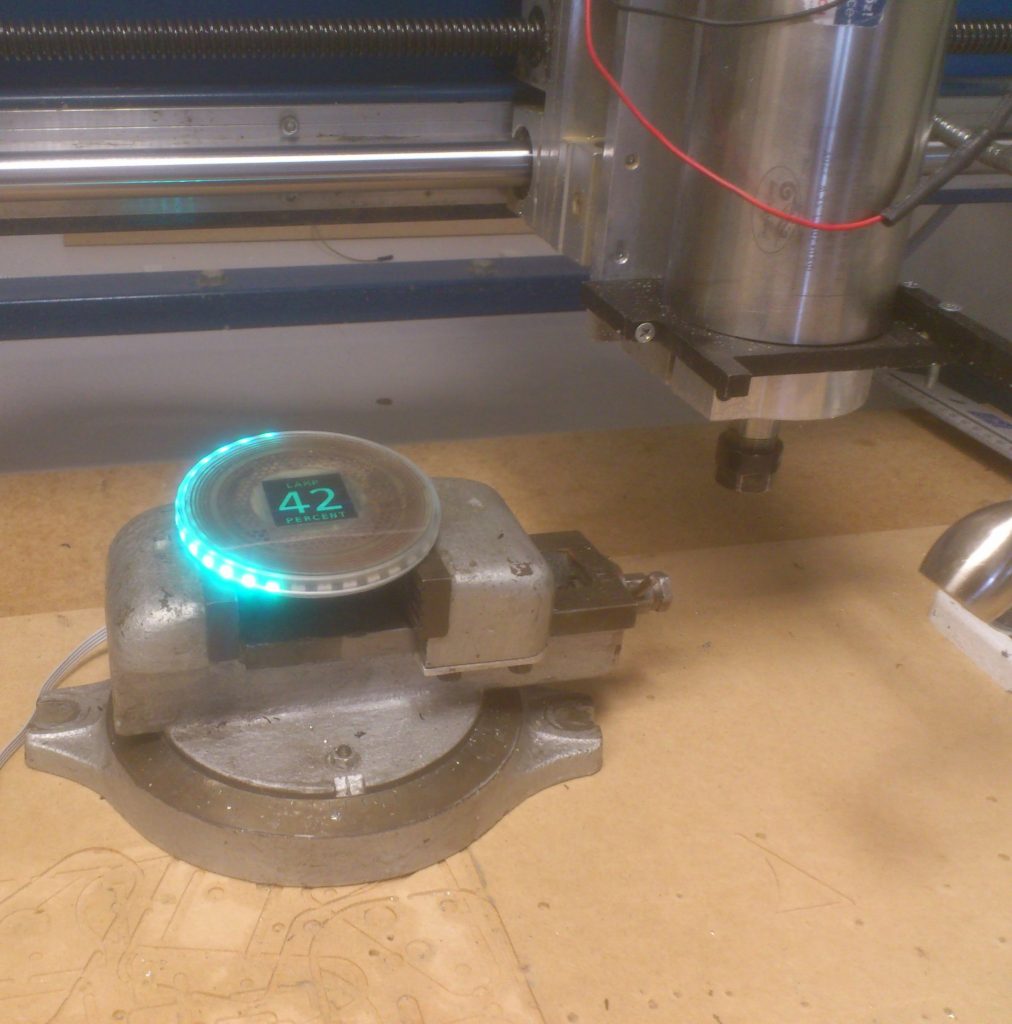

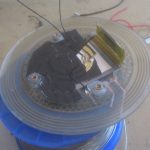

Végül pár kép az elkészült dobozolásról, és a már részben működő kapcsolóról:

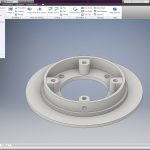

Ez volt a terv, illetve összeszerelési sor. Nem teljesen egyezik, mert azóta változott a mechanikai terv (kétszer is, a harmadik folyamatban), így pár dolog alakja nem egyezik, esetlen nem is szerepel a robbantott ábrán, de összességében áttekinthetők a főbb részek:

Az előlapi elem, MDF lapból, jobbról (előlap) a 2. elem:

Az encoder kerék, a doboz oldala, a 3. elem:

Végül plexy-ből, illetve az elektronika a sok kiegészítéssel és nélkülözhetetlen vezetékekkel:

Végül köszönöm az egész SEM-nek, hogy használhattam a marógépet, a sok segítséget, jótanácsokat. Külön köszönet jár Havasi Dávidnak, amiért segített a dobozolásban, nélküle több marófej tört volna el a doboz elkészítése folyamán (így is legalább 3 tört el, nyugodjanak békében).